植物乳杆菌发酵生产共轭亚油酸

摘 要 共轭亚油酸是一种具有多种生理活性的天然脂肪酸。以盐生植物紫花苜蓿的种籽油为底物,用植物乳杆菌(Lactobacillus plantarum)6026催化紫花苜蓿籽油中的亚油酸转化为共轭亚油酸。通过单因素试验分析了发酵过程中pH值、预培养、温度和时间对生产共轭亚油酸的影响。

关键词 紫花苜蓿籽油;共轭亚油酸;植物乳杆菌;单因素

中图分类号 Q815

20世纪50年代末,一些科学家发现,在反刍动物中,亚油酸能被其转化成 c-9,t-11的共轭亚油酸(conjugated linoleic acid,简称CLA),并且认为是厌氧的溶纤维丁酸弧菌亚油酸异构酶的作用。到70年代末,Pariza等最先发现烧烤牛肉的提取物具有抗癌作用,经过对提取物的分析最终鉴定认为抗癌成分是共轭亚油酸的混合物[1-3]。自从 Pariza 发现 CLA 具有抗癌作用以来,人们越来越关注 CLA,欧洲还成立了专门研究 CLA 的机构[4]。CLA 是一系列含有共轭双键、具有位置和构象异构的十八碳二烯酸的总称,是必需脂肪酸亚油酸(cis-9,cis-12-octadecadienoic acid, 顺-9,顺-12-十八碳二烯酸)的异构体。在人类和动物中最主要的异构体是c-9,t-11-十八碳二烯酸[5,6],被命名为瘤胃酸(rumenic acid)。c-9,t-11 和t-10,c-12是自然界中含量最高的异构体。

我国盐生植物资源丰富,其利用率却不高。其中盐生植物紫花苜蓿的种籽油的含油量达到12%,在紫花苜蓿籽油脂中,亚油酸占总脂肪酸含量的30%~35%,另外还含有少量亚麻酸。

本试验以MRS作培养基,植物乳杆菌为出发菌株,以盐生植物紫花苜蓿的种籽油为底物,摸索了各个发酵条件对生产共轭亚油酸(CLA)的影响。试验中所用的乳酸菌为兼性厌氧菌,易培养,无毒,有较高的实用价值和应用前景。

1 材料

菌株:植物乳杆菌(Lactobacillus plantarum)6026由中科院微生物所提供。

培养基:MRS培养基。

主要试剂:紫花苜蓿籽油自行提取制得;共轭亚油酸纯品(CLA)购于Sigma公司(纯度>99%)。

2 方法

2.1 样品的预处理

2.1.1 菌种的活化

将保藏在冰箱的植物乳杆菌活化在液体的MRS培养基中,混匀后置37 ℃恒温箱中培养9~12 h后,选取菌液作革兰氏染色、镜检,确定纯后,接种于液体培养基中反复活化。

2.1.2 菌种的预培养

在准备培养活化好的菌种之前,在培养基中加入紫花苜蓿籽油2.5~25 μl,接种量为5%,摇匀后于37 ℃预培养8~26 h作为接种物。

2.2 发酵方法

100 ml三角瓶装20 ml的MRS培养基,用磷酸钠溶液调pH值至5.8~8.0,将活化的菌种按5%接种,接入紫花苜蓿籽油10 μl,混匀,在20~50 ℃下静置培养24 h。

2.3 共轭亚油酸的提取方法

取发酵液0.5 ml,溶解于1.5 ml异丙醇,然后添加1 ml正己烷,在漩涡振荡器上混匀3 min,然后4 000 r/min离心10 min,吸取上清液,用氮气吹干,然后溶解于5 ml正己烷中进行检测。

2.4 培养基中CLA产量的测定

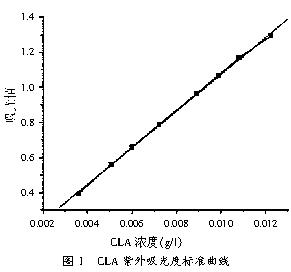

以正己烷为溶剂,将CLA标样配成不同浓度的溶液,以正己烷为参比,在234 nm处测定其吸光值,以CLA浓度(g/l)为横坐标,吸光值(ABS)为纵坐标,绘制标准曲线(见图1)。

以不接种的培养基为参比,用紫外分光光度计测定在特征吸收峰234 nm处的吸收值,根据标准曲线计算发酵液中CLA的含量。已知苜蓿籽油中含LA 30%,通过公式CLA转化率(%)=生成CLA的量/苜蓿籽中含有LA的量,计算CLA转化率。参比培养基中加入与样品同量的苜蓿籽油,不接菌种,其它步骤同样品[9,10]。

3 结果与讨论

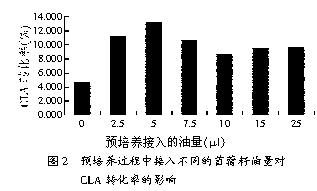

3.1 预培养接入的油量对生产CLA的影响(见图2)

预培养中添加苜蓿籽油和不添加苜蓿籽油对发酵培养基中CLA转化率会有一定影响。如图 2 所示,种子培养基中加入苜蓿籽油会较明显的提高CLA转化率。另外加入苜蓿籽油量的多少也会带来不同的CLA转化率,其中在加入苜蓿籽油5 μl时CLA转化率达到最高。这表明了催化LA生成CLA的该乳杆菌中的氢化酶在预培养过程中受到了诱导作用。这与Y.J.KIM[11]在用全脂牛奶培养基发酵生产CLA中预培养的效果不同。说明不同培养基、不同的菌种对生产CLA的影响是不同的。

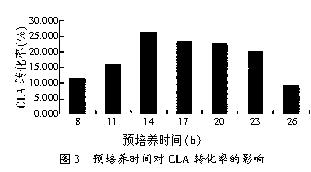

3.2 预培养时间对生产CLA的影响(见图3)

为了进一步研究预培养对生产CLA的影响,由图3可见,在预培养过程中,改变预培养的时间,研究其在发酵培养过程中对CLA转化率产生的影响。当预培养时间由8 h变为14 h,CLA转化率有较明显的提高。说明在预培养阶段,当种子液中接入种籽油后预培养的第14 h该乳杆菌被诱导产生的生物氢化酶效果最好。当预培养时间由14 h继续增加,CLA转化率开始呈现下降趋势。可能由于时间的延长该乳杆菌产生生物氢化酶的过程发生了逆反应,其作用机理有待进一步研究。

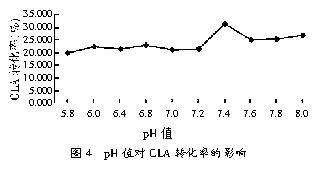

3.3 pH值对生产CLA的影响(见图4)

用磷酸钠缓冲溶液将发酵培养基的pH值调至5.8~8.0。通过图4可以看出,在pH值7.4时CLA转化率最高。生产CLA主要是依靠乳杆菌中的生物酶对LA进行转化[12],这可能是因为pH值对乳杆菌中的亚油酸异构酶产生影响的综合表现,过酸或过碱都可能引起生物酶中分子构象的改变,从而影响酶的活性。另外试验中使用的植物乳杆菌本身生长的最佳pH值也在7左右,因此在pH 值7.4时,由该乳杆菌催化转化LA生成的CLA最多。

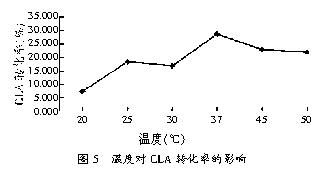

3.4 温度对生产CLA的影响(见图5)

由图5可以看出,在该乳酸菌发酵制取CLA的过程中改变发酵条件中的温度,CLA转化率会有较明显的变化。在20 ℃温度较低时,CLA转化率不到10%; 随着温度升高至37 ℃,CLA转化率也升高到30%; 而当温度继续升高到50 ℃,CLA转化率呈下降趋势。分析其原因可能是该乳杆菌中的生物氢化酶的最适温度在37 ℃,过低的温度不能供应发酵反应需要的热量,不利于菌种的生长,导致菌体产酶的生化反应不能顺利进行;而过高的温度会加速酶的变性而使该酶失活。

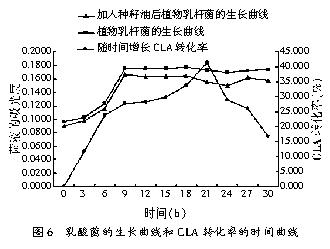

3.5 CLA转化率的时间曲线和菌体的生长曲线(见图6)

由图6可以看出,菌体在发酵进程中,5~10 h之间为对数生长期,此期间生物量快速增加;生长约12 h进入稳定期,但是CLA转化率此时呈高速增长阶段;生长约21 h时,CLA转化率达到最大,而后CLA转化率呈下降趋势。另外,从图6中也可以看出,加入油样的菌株生长会受到一些抑制。

4 结论

本试验以盐生植物紫花苜蓿的种籽油为底物,利用乳杆菌发酵生产CLA。研究了预培养接入的油量、预培养时间,pH值和温度对CLA转化率的影响,并研究了菌种的生长曲线和CLA转化率的时间曲线。研究表明,种子培养基中加入苜蓿籽油会较明显的提高CLA转化率,但是预培养的时间需要控制在一定范围内,经试验证实,在预培养时间为14 h时CLA转化率较高;在pH值7.4时,由植物乳杆菌催化转化的CLA最多;温度在37 ℃时CLA转化率最大。本研究所采用菌株具有安全性和生物转化产生CLA异构体的专一性,同时充分的利用了我国大量的盐碱地和数量众多的盐生植物,为人类提高饮食行业中CLA产品的应用开辟了广阔的前景。

参考文献

1 Pariza M W, Loretz L J, Storkson J M, et al. Mutagens and modulator of mutagenesis in friend ground beef[J]. Cancer Res., 1983, 43:2 444~2 446

2 Pariza M W, Hargaves W A. A beef-derived mutagenesis modulator inhibits initiation of mouse epidermaltumors by 7, 12-dimethibenz[a]anthracene[J]. Carcinogenesis, 1985, 6:591~593

3 Ha Y L, Grimm N K, Pariza M W, et al. Anticarcinogens from fried ground beef:heat-altered derivatives of linoleic acid[J]. Carcinogenesis, 1987, 8:1 881~1 887

4 Elin D. Scientific forum explores CLA knowledge[J]. Inform., 1998, 8(1):69~72

5 Parodi P W, et al. Conjugated octadecadienoic acid of milk fat[J].Journal of dairy science, 1977,60:1 550~1 553

6 Britton M, et al. Diet as a source of phospholipids esterified 9, 11-octadecadienoic acid in humans[J]. Clinlical science,1992, 83:97~101

7 赵可夫,李法曾.中国盐生植物[M].北京:科学出版社,1999

8 中国科学院中国植物志编辑委员会. 中国植物志(第二十五卷第二分册)[M]. 北京:科学出版社, 1979. 139~140

9 张亚刚,樊莉,马莉,等. 用紫外可见分光光度法测定共轭亚油酸的含量[J]. 中国科学院研究生院学报, 2002,19(4):436~442

10 Pariza M W, Yang X Y. Method of producing conjugated fatty acids[P]. 美国专利:5856149,1999

11 Y. J. KIM, R.H. Liu. Increase of conjugated linoleic acid content in Milk by Fermentation with Lactic Acid Bacteria[J]. Food Chemistry and Toxicology,2002,67:1 731~1 737

12 Jiang J, Bjorck L, Fonden R.Production of conjugated linoleic acid by dairy starter cultures[J]. Applied Microbiology, 1998,85:95~102

(编辑:高 雁,snowyan78@tom.com)